首页 > 新闻中心 > 高压技术<

中试控股技术研究院鲁工为您讲解:变压器绕组匝间短路分析仪

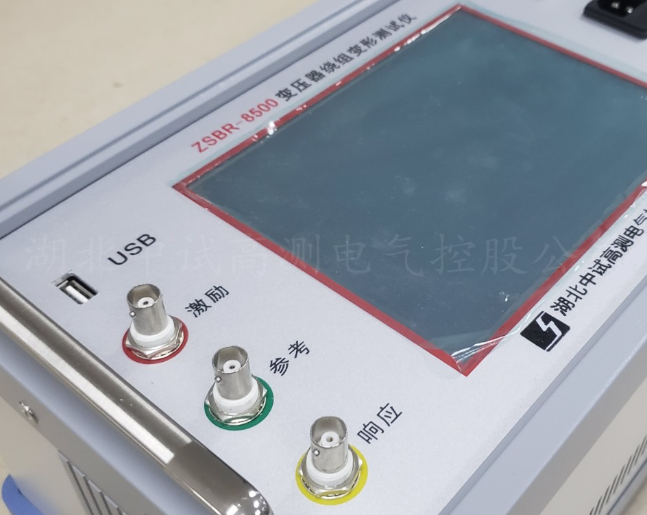

ZSBR-8500变压器绕组变形测试仪

双通道16位AD采样,8寸彩色触摸屏,亮度可调,USB2.0接口,支持数据上传和联机测试

变压器绕组变形测试仪:变压器设计制造完成后,其内部结构和各项参数基本保持不变,因此每个线圈的频域响应也随之确定,正常绕组的变压器,其三相频域响应曲线耦合程度基本一致;

ZSBR-8500变压器绕组变形测试仪技术特点

ZSBR-8500变压器绕组变形测试仪采用先进的DDS扫频技术;

ZSBR-8500变压器绕组变形测试仪采用双电源供电:市电AC220V士10%,内电源6V5AH蓄电池;

先进的DDS扫频技术

参考标准:DL/T 911-2016

当变压器在试验过程中出现匝间、相间短路,在运行中出现短路或其他故障因电磁拉力造成线圈移位,在运输过程中发送碰撞造成线圈相对移位,这些因素都会使变压器分布参数发生变化,其频域响应也发生变化,根据频域响应曲线即可判断变压器的变形程度;

1. 采用先进的DDS扫频技术;

2. 采用双电源供电:市电AC220V±10%,内电源6V5AH蓄电池;

3. 采用高速,高集成化微处理器设计;

4. 输出正弦波幅值可通过软件设置;

5. 双通道16位AD采样;

6. 8寸彩色触摸屏,亮度可调;

7. 多可以保存120组测量数据,供随时查阅或上传至PC机;

8. 有强大的上位机软件,曲线分析、打印和生成word文档;

9. USB2.0接口,支持数据上传和联机测试;

ZSBR-8500变压器绕组变形测试仪技术指标

1. 设置6种不同的扫描方式:

线性 1K-1000kHz_1.0步进1kHz 1000点

线性 1K-1000kHz_0.5步进0.5kHz 2000点

线性 1K-2000kHz_1.0步进1kHz 2000点

线性 1K-2000kHz_0.5步进0.5kHz 4000点

分段100HZ - 1000kHz 1440点

分段100HZ - 2000kHz 2440点

2. 测量范围:(-100dB) - (+20dB)

3. 测量精度:0.1dB;

4. 扫描频率精度:0.01%;

5. 信号输入阻抗:1MΩ;

6. 信号输出阻抗:50Ω;

7. 同相测试重复率:99.9%;

1.1变压器绕组引出线部位

该部位的短路故障常发生在斜口螺旋结构的绕组。由于轴向电流的存在,使得斜口螺旋绕

组处产生横向力矩而使得绕组扭曲甚至变形,而螺旋绕组绕制过程中自身的恢复原状的应

力作用更加剧了这一变形的情况,较易发生短路故障。

1.2对应铁轭下的部位

究其原因,主要有:(1)由于绕组绕制间隙过大或者过于松散,导致铁轭高低压两侧绕组

发生变形;(2)短路电流产生的很强的电磁场大多通过铁轭闭合,形成回路,使得铁轭部

位受到的电磁力也相对较大,从而导致铁轭发生短路变形;(3)在结构上,铁轭部位对应

绕组部分的轴向压紧不够牢固,使得该部位的线饼达不到应有的预紧力,从而导致变形。

1.3换位部位

该部位的变形常见于换位导线的换位,究其原因,主要有:(1)相比普通导线来说,换位

导线在换位处的爬坡较陡,其在爬坡处产生的相反的切向力使得里侧绕组的换向直径减小

,而外侧绕组换向直径增大,轴向电流的作用使得绕组承受附加力的作用,从而使内换位

向中心变形,外换位向外变形。(2)换位导线越粗,其爬坡的坡度越陡,受应力和附加力

作用产生的变形越严重。

1.4调压分接区域及对应其他绕组的部位

该部位发生短路损坏的原因有:(1)安匝不平衡使漏磁分布不均衡,其幅向额外产生的漏

磁场在绕组中产生额外轴向外力,使得线饼向竖直方向弯曲,并压缩线饼间的垫块。且由

于这额外轴向外力还部分或全部地传到铁轭上,使其离开心柱,出现线饼向绕组中部变形

或翻转现象。(2)该区域由于运行一段时间后,较厚的垫块自然收缩量较大,一方面加剧

安匝不平衡现象,另一方面受短路力时跳动加剧。(3)绕组套装后不能确保中心电抗高度

对齐,致使安匝进一步加剧不平衡。(4)该部位的线饼为力求安匝平衡或分接区间的应有

绝缘距离,往往要增加较多的垫块,较厚的垫块致使力的传递延时,因而对线饼撞击也较

大。

1.5引线间

由于低压引线电压低且电流大,相位120°,短路电流致使引线相互吸引,如引线间固定不

当时,则就会发生短路故障。

当然,除了以上原因上,导致变压器短路故障的原因还有很多,如:选用的电磁线与实际

运行时作用在电磁线上的应力差异较大;抗短路能力计算时没有考虑温度对电磁线的抗弯

和抗拉强度的影响;采用了普通的换位导线和软导线;绕组绕制较松,或是绕组线匝或导

线间未做固化处理,或是绕组的预紧力控制布当,或是绕组的套装间隙过大等等。

2.提高变压器抗短路能力的措施

2.1严格控制变压器原材料的质量

原材料的质量直接关系到变压器的制作质量,因此,应严格控制变压器导线、绝缘材料、

钢板、铁芯、线圈、油箱、套管等材料的质量,检查其质保书、性能、规格、几何尺寸、

外观等,以确保其符合制作工艺要求。如,在选择材料时,应尽量选用半硬以上的自粘性

换位导线和组合导线、高密度与油道等距的整体垫块,35kV及以下的内绕组应优先选用环

氧玻璃丝筒作绕组内支撑绝缘筒。

2.2提高变压器的制造技术水平,尤其重视线圈制造的轴向压紧工艺

目前,由于制作变压器时采用的是绝缘压板,且是高、低压线圈用的是同一个压板,这就

需要较高的制造技术水平,才能制作出符合设计要求的变压器。如在制作线圈时,应运用

先进的技术对线圈进行处理,绕制时要紧实,换位处绝缘要垫实,线圈出头要扎紧,撑条

和垫块要布置均匀、整齐,线圈的垫块油道尺寸要符合要求且去狭窄及阻塞的现象。待线

圈密化完成后,须对其进行恒压干燥和油压处理,以确保线圈在同一个压缩高度。同时,

在装配中,内外线圈要撑紧,要严格控制高、低压线圈的压紧状态,保证线圈之间的电抗

高度偏差能得到控制,从而确保线圈的抗短路电动力的能力。在此须注意的是,由于在进

行线圈的套装时,内线圈在受到径向力的作用后,会向铁心方向移动,此时为保证内线圈

的稳定性,可采取增加撑条的数量,或是使用加厚的纸筒作骨架的方法。

2.3对变压器进行短路试验

在变压器制作完成后,对其进行短路试验,可大大提升变压器的质量,并相应地能提高变

压器的抗短路能力。所谓短路试验,通常是将高压线圈接至电源,而将低压线圈直接短路

。然后调节外施电压,使电流在0.1~1.3倍额定电流范围变化,从而读取不同电压时的短

路电流Ik和负载损耗Pk。由于此时铁芯中的工作磁通比额定工作状态小得多,变压器的励

磁电流和铁损可以忽略不计,所以短路试验的全部输入功率Pk基本上等于铜损,亦称为负

载损耗。通过短路试验,可以求得变压器的负载损耗Pk和短路阻抗Zk。求得变压器的短路

阻抗大小,即可知道变压器所能承受的电压大小,这样可有针对性的改进变压器的强度设

计,从而提高其稳定性。

2.4使用可靠的继电保护系统

为最大限度的避免变压器因为线路老化、人为因素或是外物干扰而产生短路事故,在变压

器系统中应该合理的利用继电保护装置,同时在保护装置上安装母线差动保护、失灵保护

等。这样,当变压器出口发生短路故障时,保护装置能快速切除故障,从而大大减小因短

路产生的巨大电流对变压器的冲击。

2.5积极开展变压器绕组的变形测试诊断

由于变压器在遭受短路故障电流冲击后,绕组将发生局部变形,因此可通过加强对变压器

绕组的变形测试诊断,来提高变压器的抗短路能力。目前,较为常用的变压器绕组变形的

试验方法为频率响应法,其通过测量变压器各个绕组的频率响应特性,并对测试结果与短

路前测量的图谱进行纵向或横向的相关性比较,从而诊断绕组是否发生变形。但在实际工

作中,当频率响应法不具备条件的情况下,可测量变压器绕组电容变化量,通过横向、纵

向对比积累的实测电容量,及时掌握变压器绕组的工作状态,从而判断绕组是否变形。实

践证明,通过这些方法,可以及时发现变压器由于受短路冲击后造成的绕组变形缺陷,并

通过及时的吊检和大修,避免了重大事故的发生。

3.结束语

总而言之,导致变压器在运行过程中发生短路事故的原因很多,其一旦发生短路,就会损

害变压器的线路和设备,严重的甚至会导致整个电力系统出现瘫痪。因此,须从控制原材

料的质量、重视线圈制造的轴向压紧工艺、对变压器进行短路试验、使用可靠的继电保护

以及开展变压器绕组的变形测试诊断这几个方面来提高变压器的抗短路能力,从而保证变

压器和电网系统的安全稳定运行。

增值服务

- 三年质保,一年包换,三个月试用

上一篇:变压器绕组线圈压缩拉伸分析仪

下一篇:变压器内部绕组情况分析仪

快速跳转