首页 > 新闻中心 > 高压技术<

中试控股技术研究院鲁工为您讲解:变压器绕组特征图谱测试仪(实力大厂)

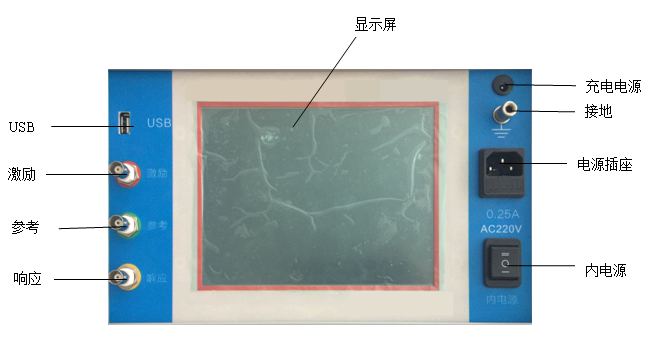

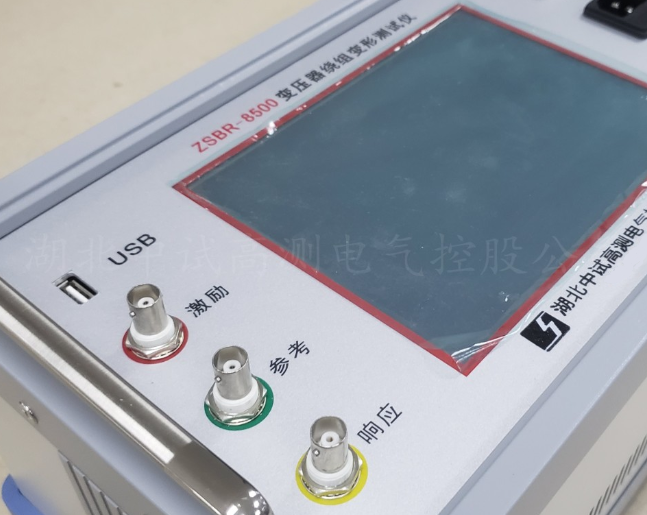

ZSBR-8500变压器绕组变形测试仪

双通道16位AD采样,8寸彩色触摸屏,亮度可调,USB2.0接口,支持数据上传和联机测试

变压器绕组变形测试仪:变压器设计制造完成后,其内部结构和各项参数基本保持不变,因此每个线圈的频域响应也随之确定,正常绕组的变压器,其三相频域响应曲线耦合程度基本一致;

针对三相Yn电力变压器测量绕组变形测试,分别列举A、B、C三相的接线方法。

ZSBR-8500变压器绕组变形测试仪技术指标

简介

因此每个线圈的频域特征响应也随之确定,对应的三相线圈之间其频率图谱具有一定可比性。

进而影响并改变变压器原有的频域特征,即频率响应发生幅度变化和谐振频点偏移等。

并根据响应分析方法研制开发的ZSBR-8500电力变压器绕组变形测试仪,就是这样一种新颖的变压器内部故障无损检测设备。它适用于63kV~500kV电力变压器的内部结构故障检测。

来确定变压器内部绕组的变化程度,进而可以根据测量结果判断变压器是否已经受到严重破坏、是否需要进行大修。变压器绕组变形频率响应测试仪由笔记本电脑及单片机构成高精度测量系统,结构紧凑,操作简单,具有较完备的测试分析功能,对照使用说明书或经过短期培训即可自行操作使用。

ZSBR-8500变压器绕组变形测试仪采用先进的DDS扫频技术;

ZSBR-8500变压器绕组变形测试仪采用双电源供电:市电AC220V士10%,内电源6V5AH蓄电池;

先进的DDS扫频技术

参考标准:DL/T 911-2016

当变压器在试验过程中出现匝间、相间短路,在运行中出现短路或其他故障因电磁拉力造成线圈移位,在运输过程中发送碰撞造成线圈相对移位,这些因素都会使变压器分布参数发生变化,其频域响应也发生变化,根据频域响应曲线即可判断变压器的变形程度;

测量Yn型电力变压器绕组变形A相接线

1、测量系统共一点接地,取变压器铁芯接地。

2、黄夹子定义为输入,钳在Yn的‘O’点、绿夹子定义为测量,钳在A相上。

3、地线连接网依次由绿夹子地线孔插入接地线至黄夹子地线孔,再连接一接地线到铁芯接地。

4、以上接线完成对三相Yn形的A相测量接线。

1. 设置6种不同的扫描方式:

线性 1K-1000kHz_1.0步进1kHz 1000点

线性 1K-1000kHz_0.5步进0.5kHz 2000点

线性 1K-2000kHz_1.0步进1kHz 2000点

线性 1K-2000kHz_0.5步进0.5kHz 4000点

分段100HZ - 1000kHz 1440点

分段100HZ - 2000kHz 2440点

2. 测量范围:(-100dB) - (+20dB)

3. 测量精度:0.1dB;

4. 扫描频率精度:0.01%;

5. 信号输入阻抗:1MΩ;

6. 信号输出阻抗:50Ω;

7. 同相测试重复率:99.9%

1、ZSBR-8500电力变压器绕组变形测试仪根据对变压器内部绕组特征参数的测量,采用目前世界发达国家正在开发完善的内部故障频率响应分析(FRA)方法,能对变压器内部故障作出准确判断。

2、变压器设计制造完成后,其线圈和内部结构就确定下来,因此对一台多绕组的变压器线圈而言,如果电压等级相同3、绕制方法相同,则每个线圈对应参数(Ci、Li)就应该是确定的。

4、变压器在试验过程中发生匝间、相间短路,或在运输过程中发生冲撞,造成线圈相对位移,以及运行过程中在短路和故障状态下因电磁拉力造成线圈变形,就会使变压器绕组的分布参数发生变化。

5、ZSBR-8500电力变压器绕组变形测试仪是将变压器内部绕组参数在不同频域的响应变化经量化处理后,根据其变化量值的大小、频响变化的幅度、区域和频响变化的趋势

6、变压器设计制造完成后,其内部结构和各项参数基本保持不变,因此每个线圈的频域响应也随之确定,正常绕组的变压器,其三相频域响应曲线耦合程度基本一致;

7、当变压器在试验过程中出现匝间、相间短路,在运行中出现短路或其他故障因电磁拉力造成线圈移位,在运输过程中发送碰撞造成线圈相对移位,这些因素都会使变压器分布参数发生变化,其频域响应也发生变化,根据频域响应曲线即可判断变压器的变形程度;

8、基于以上思想和先进的测量技术,本公司设计了变压器绕组变形测试仪,该仪器能准确绘制各相频域响应曲线,通过测量曲线的横向、纵向对比,可以准确的判断变压器的变形程度。

9、本仪器符合DL/T911 2004《电力变压器绕组变形的频率响应分析法》标准。

大气过电压作用在中性点直接接地变压器绕组上时,一开始由于绕组的感抗很大,所以电流不从变压器绕组的线匝中流过,而只从高压绕组的匝与匝之间,以及绕组与铁芯及地之间的电容中流过。由于对地电容的存在,在每一线匝间电容上流过的电流都不相等,因此,沿着绕组高度的起始电压的分布,也是不均匀的。在最初瞬间的电压分布情况是首端几个线匝间,电位梯度很大,使匝间绝缘及绕组间绝缘都受到很大威胁。

从起始电压分布状态过渡到最终电压分布状态,伴随有振荡的过程,这里是由于绕组之间电容及绕组的电感的作用。在振荡过程中,绕组某些部位的对地主绝缘,甚至承受比冲击电压还要高的电压。

变压器绕组绝缘损坏的主要原因有:

(1)输出侧短路故障和负荷的剧变,使变压器上通过的电流超过额定电流的几倍或几十倍以上,这时绕组受到很大的电磁力而发生位移或变形,另外,由于电流的急剧增大,讲使绕组温度迅速增高,导致绝缘损坏。

(2)变压器长时间的过负荷运行,绕组产生高温,将绝缘烤焦,并可能损坏而脱落,造成匝间或层间短路。

(3)绕组绝缘受潮,这是因为绕组浸漆不透、绝缘油中含水分所致。

(4)绕组接头及分接开关接触不良,在带负荷运行时,接头发热损坏附近的局部绝缘造成匝间及层间短路。

(5)变压器的停送电操作和遇到雷击,使绕组绝缘因过电压而击穿。

在正常大修吊罩后发现其低压铜排a2、b1、b2绕组引出头处三个木支架均已烧焦、碳化,其中b2处一个最为严重。支架与铜排脱离后,木件从中间断开,完全失去了原来的强度。

分析认为,木支架过热碳化的原因是:由于支撑木支架的金属构件(角铁)距离低压引出线b2仅10~15mm,金属结构处在强漏磁场中,故而产生磁漏发热。因角铁本身是热的良导体,因此,距之较近的木件热量逐渐累积以致碳化。低压引线距金属构件越近,漏磁发热越严重,由于a2、b1引线处距金属构件相对较远,一旦出现出口短路冲击,变压器低压母线必然造成短路,扩大事故,其后果十分严重。

大电流引线支架因漏磁发热引起木支架过热,碳化故障是一种新型的故障类型。究其原因完全是由于设计不合理造成的。为消除此种故障,宜将b1、b2、a2三个出线端邻近的木支架支持角铁移位,使之最小距离均不可能发现,只有在长期运行中才逐渐表现出来。为及时检出这种故障,应加强监视。

增值服务

- 三年质保,一年包换,三个月试用

快速跳转