首页 > 新闻中心 > 电力技术<

中试控股技术研究院鲁工为您讲解:汽轮机调速器仿真开/关机支持仿真测试系统

ZSTS-203汽轮机调速器仿真测试仪

汽轮机调速测试仪是针对于热电厂电调速系统、热电厂自动准同期系统特性检测而开发的一种综合性测试平台,仪器可以完成DEH静特性,转速死区测量、负荷响应试验和同期试验等试验项目,自动生成各种类型的试验报告,203还可以做通用录波器和频率发生器使用,并且系统采样频率可以达到4KHZ,这大大拓宽了仪器的使用范畴,增强了仪器的灵活性。

始于1986年 ▪ 30多年专业制造 ▪ 国家电网.南方电网.内蒙电网.入围合格供应商

ZSTS-203汽轮机调速器仿真测试仪简介

汽轮机调速测试仪是针对于热电厂电调速系统、热电厂自动准同期系统特性检测而开发的一种综合性测试平台,仪器可以完成DEH静特性,转速死区测量、负荷响应试验和同期试验等试验项目,自动生成各种类型的试验报告,203还可以做通用录波器和频率发生器使用,并且系统采样频率可以达到4KHZ,这大大拓宽了仪器的使用范畴,增强了仪器的灵活性。

ZSTS-203汽轮机调速器仿真测试仪特点

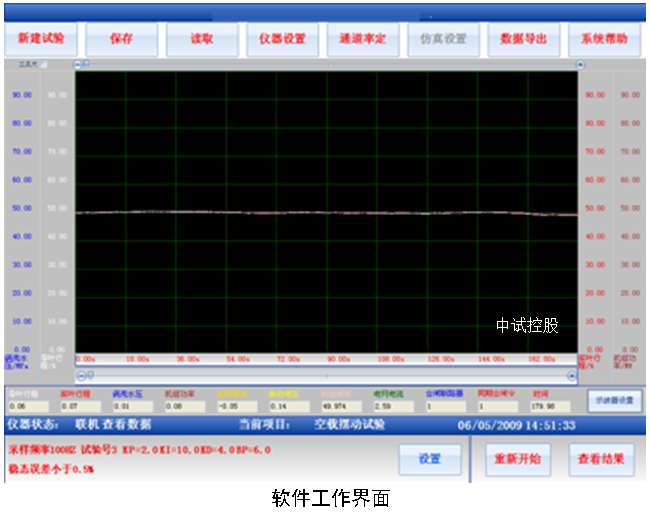

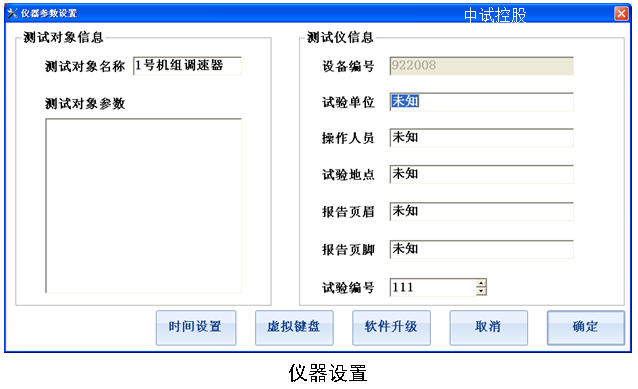

具有功能强大的软件系统,在保证仪器能够方便完成各种试验的同时,大大提高了仪器的灵活性和通用性。仪器的软件系统的主要特性可概括如下:

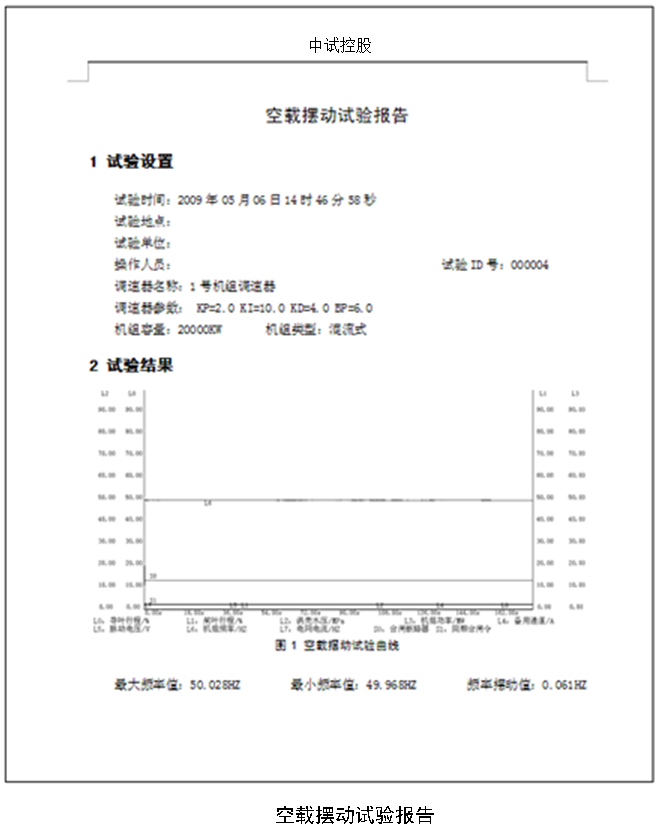

1. 仪器能够自动生成 WORD 试验报告,Excel 试验报告

2. 试验报告对曲线进行自动标识,使试验报告制作完全自动化

3. 所有采样通道的名称和单位都可以重新定义

4. 各种试验的试验环境设置和仪器设置自动保存

5. 自动计算各种试验的试验参数

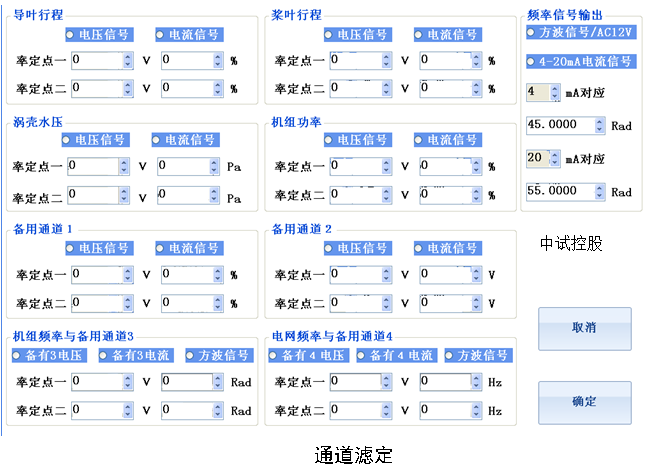

6. 简单方便的通道滤定方式

7. 使用 U 盘或移动硬盘等存储设备方便的导出试验数据

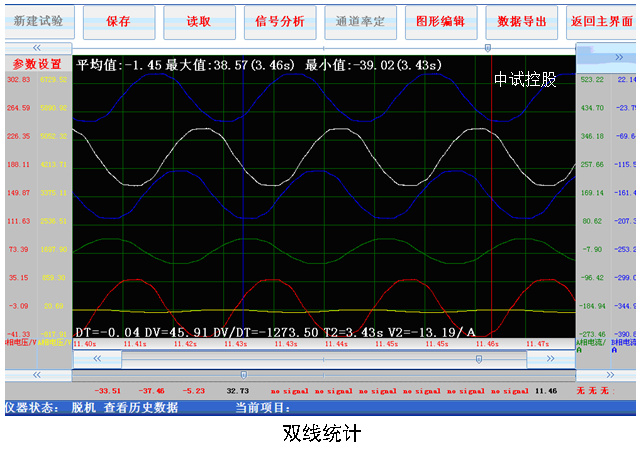

8. 实时绘制试验曲线,并且提供多种曲线分析工具,使用户可以对曲线进行任意缩放和定位操作

9. Windows XPE 操作系统,可以实现软件系统自我保护与恢复,防止病毒攻入与侵蚀

10. 采用防抖动处理,避免用户错误操作

ZSTS-203汽轮机调速器仿真测试仪硬件系统特性和技术参数如下:

1.8路低电压/电流模拟量采集,电压和电流可以任意转换,电压输入范围-10V~10V,电流输入范围-20mA~20mA,10%~100%满量程采样误差小于 0.2%

2.2路方波频率测量通道,45HZ~55HZ 范围,频率分辨率为 0.001HZ,测量误差小于0.001HZ,测频电压输入范围 0.5V~110V

3.2路无源节点开关量测量通道

4.2路有源节点开关量测量通道,开关信号输入电压范围 12V~220V

5.一路方波信号频率输出,45Hz~55Hz 输出频率误差小于 0.001Hz,输出范围 1.3~200Hz,一路4-20mA 频率输出,输出频率范围可自定义,满量程误差小于 0.1%

6.8路模拟量采集通道采用隔离采集方式,并且通道和通道之间也相互隔离

7.1个USB 口用于数据下载或键盘,鼠标输入

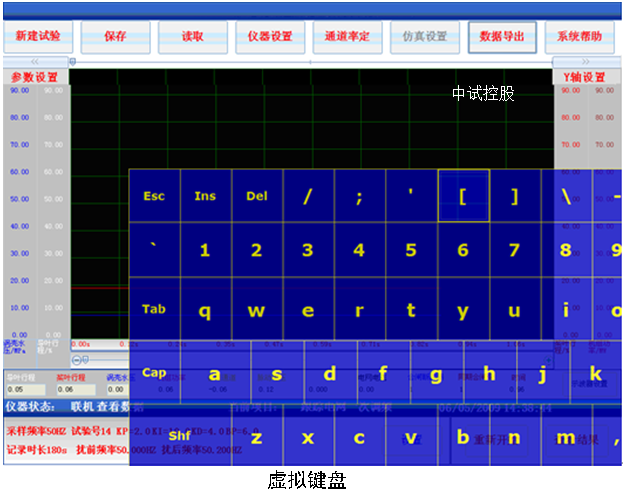

8.触摸屏方式实现人机交互

9.仪器自带 4G 数据存储空间

10.12.1 寸大彩屏显示

ZSTS-203汽轮机调速器仿真测试仪参数

1.8个低电压输入通道,信号范围为-10V~10V,各个通道相互隔离

2.8个弱电流输入通道,信号范围为-20mA~20mA,各个通道相互隔离

3.2个方波频率信号测量通道,输入电压范围 0~110V(有效值),测量范围 0~1000HZ

4.2个无源节点开关量输入通道,输入信号为机械节点

5.2个有源节点开关量输入通道,输入信号电压范围为 12V~220VDC

6.1个频率信号输出通道,输出频率信号幅值 AC12V,输出频率范围 1.3Hz~200Hz,45Hz~55Hz 内输出频率误差小于 0.001Hz,全量程内频率误差小于 0.005Hz

7.1个4-20mA 频率输出,输出频率值范围可自定义,输出电流误差小于 0.01mA

注意:接线时请注意面板上信号的输入输出范围

中试控股产品适用性好,实用可靠,效率高,事半功倍 | 是很多企业以及电力工作者信赖的好伙伴。

中试控股践行“精细制造,深耕技术”产出优质产品能够在市场中赢得用户信赖,树立中试控股新形象打下了坚实的根底。

1)对于非仿真模式

1> 连接机组频率信号至测试仪“机组频率”测量端子

2> 连接导叶接力器行程信号至测试仪“导叶行程输入”测量端子

3> 若有浆叶接力器行程,则连接浆叶接力器行程信号至“浆叶行程输入”测量端子

4> 连接断路器信号(指发电系统与电网并列断路器状态)至测试仪“断路器”测量端子。

5> 连接涡壳压力传感器输出至测试仪“涡壳压力输入”测量端子

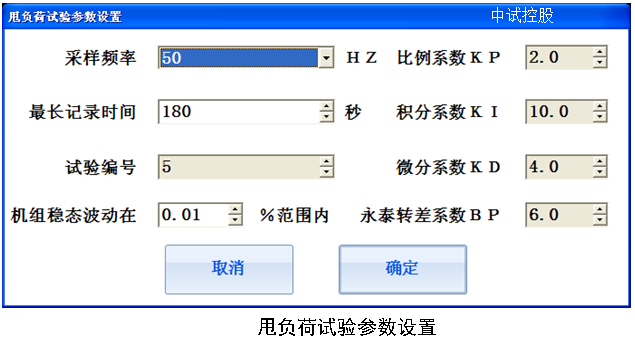

4.3 甩负荷试验参数设置

2)仪器工作在仿真模式时

1> 连接测试仪“仿真频率输出”端子至调速器机组频率信号测量输入

2> 连接导叶接力器行程信号至测试仪“导叶行程输入”测量端子

3> 若有浆叶接力器行程,则连接浆叶接力器行程信号至“浆叶行程输入”测量端子

4> 连接断路器信号至测试仪“断路器”测量端子,仿真时的断路器信号仅仅是一个模拟的开关,不是实际的断路器

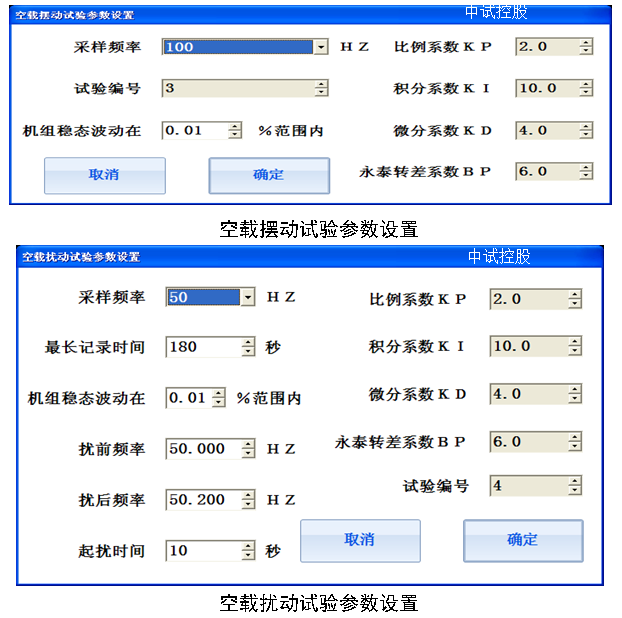

试验操作:试验连线完成后,使调速器运行于带负荷并列工况,点击软件主界面甩负荷试验出现试验参数设置对话框如图4.3所示,设定采样频率,最长记录时间和稳态最大波动,其中稳态最大波动为软件自动判定试验停止的条件,其原理与空载扰动的最大波动一致。

甩负荷试验完成后仪器自动计算最大频率,波动次数和稳定时间等参数。

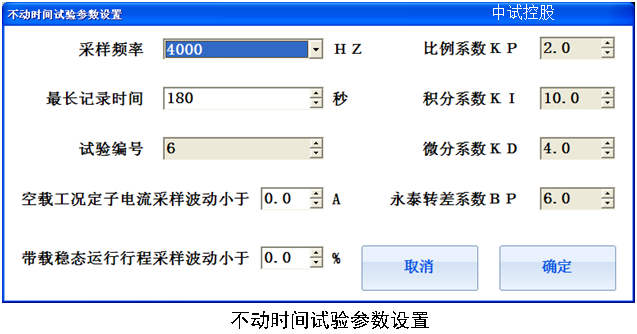

4.4不动时间试验

试验原理与目的:不动试验记录机组在带25%负荷并列运行时,突然与电网解列时从定子电流消失至调速器导叶开始调节时刻的时间间隔。

4.4 不动时间试验参数设置

试验连线:

1> 连接机组频率信号至测试仪“机组频率”测量端子

2> 连接导叶接力器行程信号至测试仪“导叶行程输入”测量端子

3> 通过仪器所带附件5A电流传感器将定子电流信号引至仪器“备用通道”测量端子

试验操作:试验连线完成后,使调速器运行于带25%负荷并列工况,点击软件主界面不动时间试验出现试验参数设置对话框如图4.4所示,设定采样频率和最长记录时间。如果试验过程中记录达到了最长记录时间或用户点击了停止试验,则试验会停止,仪器检测到定子电流消失后,间隔一定时间后,试验也会被自动停止,试验完成后,软件自动计算不动时间。

不动时间试验完成后仪器自动计算不动时间,最大频率,波动次数和稳定时间等参数。

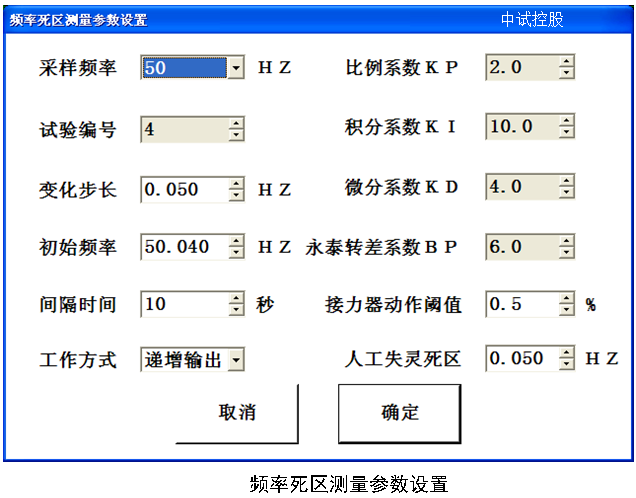

4.5 频率死区测量

试验原理与目的:测量调速器的频率死区值,该频率死区是调速器设定的频率死区值和调速器固有测频死区值之和。

试验连线:

1> 将仪器的“仿真频率输出”端子连接至调速器机组频率测量输入

2> 连接调速器导叶接力器行程至测试仪“导叶行程输入”测量端子

试验操作:试验连线完成后,调速器运行于并网稳定运行工况,点击软件主界面“频率死区测量”,出现如图4.5所示界面,设置频率变化步长,初始频率,间隔时间,机组稳态判定条件等参数,启动试验。仪器会依据所设定的参数自动改变输出频率值,当检测到调速器接力器动作时,试验会自动停止。其中工作方式是指频率输出波形的式样。

4.5 频率死区测量参数设置

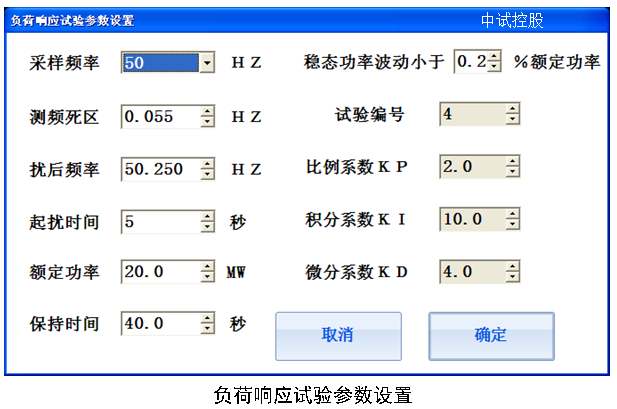

4.6 负荷响应试验

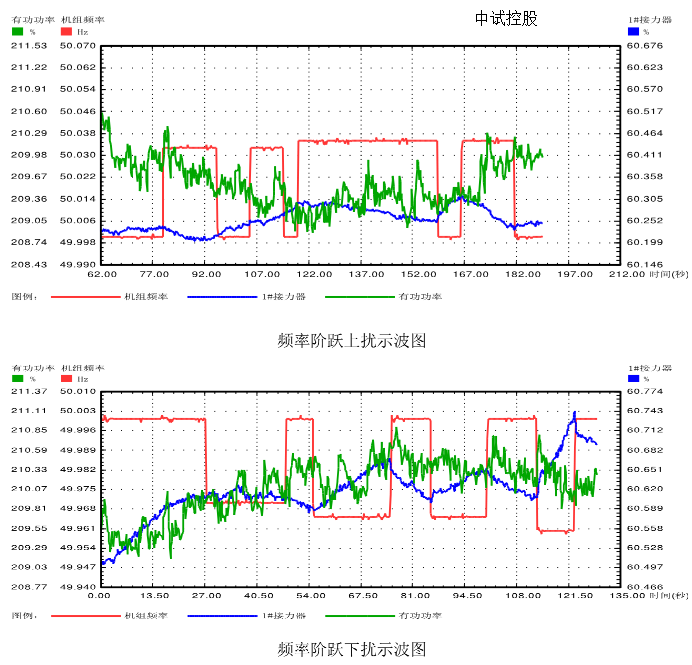

试验原理与目的:调速系统处于并网稳态运行时,在调速器的测频信号上施加一个频率扰动信号,并且使扰动后的频差值大于调速器设定的频率死区,检查调速器是否正常启动一次调频功能,以及一次调频过程中的目标功率,功率调节量,90%负荷响应时间,5%目标功率偏差时间,稳定时间等参数,调速器EP值和功率响应时间。

4.6负荷响应试验参数设置

试验连线:

1> 连接测机组频率信号至测试仪调速器“机组频率”测量端子

2> 连接测试仪频率输出信号至调速器“机组频率”测量端子

3> 连接机组功率变送器至测试仪“机组功率输入”测量端子

试验操作:试验连线完成后,调速器运行于并网稳定运行工况,点击软件主界面“负荷响应试验”出现如图4.6所示界面,设置测频死区,扰动后频率以及起扰时间,机组额定功率,稳态判定条件等参数,然后启动试验,试验完成后仪器会自动计算起始功率,目标功率,90%功率响应时间,5%目标功率偏差时间,功率响应滞后时间,调速器实测EP值。负荷调整量等参数。

在没有进行任何试验时,ZSTG2000水轮机调速器和机组同期综合仿真测试系统的频率输出是跟随仪器的测频通道测量值,因此可以在不进行任何试验的情况下,将仪器连接至调速系统,完成系统开机,运行和带负荷的过程,启动负荷响应试验后,仪器首先将频率输出变成50Hz,然后经过一段时间后输出频率变成扰后频率,此功能可以大大的简化一次调频试验的接线与操作。

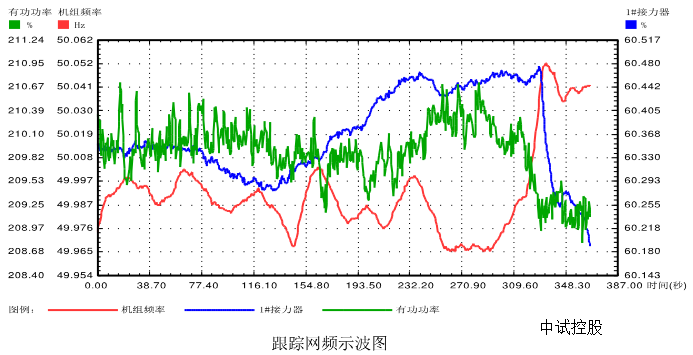

4.7 跟踪电网一次调频试验

试验原理与目的:跟踪电网一次调频的原理与目的与负荷响应试验一致,跟踪电网一次调频是在实际运行的电网中人为调高电网频率,以检查在此过程中,网内机组的一次调频性能。

试验连线:

1> 连接测试仪机组频率信号至调速器“机组频率”测量端子

2> 连接导叶接力器行程信号至测试仪“导叶行程输入”测量端子

3> 连接机组功率变送器至测试仪“机组功率输入”测量端子

试验操作:试验连线完成后,调速器并网稳定运行,点击软件主界面跟踪电网一次调频试验,设置采集时间,采样频率等参数,仪器自动记录一次调频试验过程,并依据所记录的数据自动计算试验结果参数,跟踪电网一次调频试验的参数和负荷响应试验的结果参数相同,跟踪电网一次调频试验的各参数和负荷响应试验是一致的。

4.8静特性试验

试验原理与目的:通过记录调速器在一定频差值下所对应接力器行程,得到调速器的全开和全关静态特性曲线,检查调速器的非线性度和固有频率死区,以及调速器设定的BP值是否和测量所得一致。

试验连线:

1> 将仪器的“仿真频率输出”端子连接至调速器机组频率测量输入

2> 连接调速器导叶接力器行程至测试仪“导叶行程输入”测量端子

3> 若有浆叶接力器,则连接浆叶接力器行程信号至“浆叶行程输入”测量端子

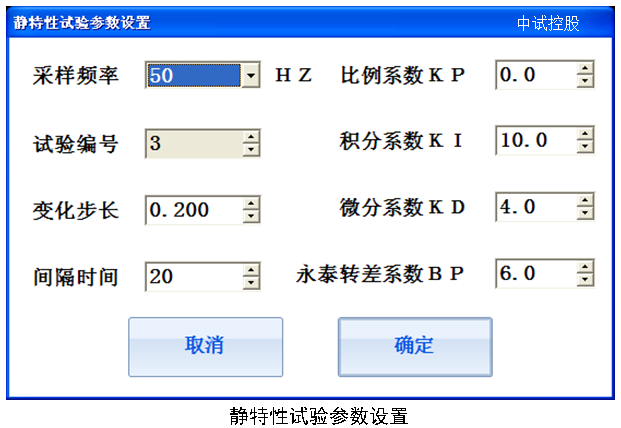

试验操作:使调速器运行于并网工况,点击软件主界面“静特性”试验选项出现如图4.7所所示界面,设置频率变化步长,间隔时间等参数,然后启动试验。仪器自动记录频差稳态值和行程的对应关系,绘制静特性曲线,并计算非线性度,固有频率死区和BP实测值等参数。

4.7 静特性试验参数设置

4.9同期试验

试验原理与目的:通过记录机组频率和电网频率在合闸瞬间的频率,相角,电压判断同期装置的合闸条件是否满足要求。

试验连线:

1> 连接测试仪机组频率信号至调速器“机组频率”测量端子

2> 连接测试仪电网频率信号至调速器“电网频率”测量端子

3> 连接脉动电压至测试仪“脉动电压”测量端子

脉动电压指电网PT二次测和机端电压PT二次测的电压差值,分别取两个PT二次测的一根线组成脉动电压,脉动电压又称为“滑差”信号。

试验操作:完成试验连线后,点击软件主界面的同期试验选项,设置采样频率,最长记录时间等参数,启动试验,仪器自动记录合闸过程中的机组频率,电网频率,相角差,脉动电压,同期合闸令和合闸断路器状态等信号,自动计算合闸瞬间的压差,频率差,相角差和导前时间等参数。

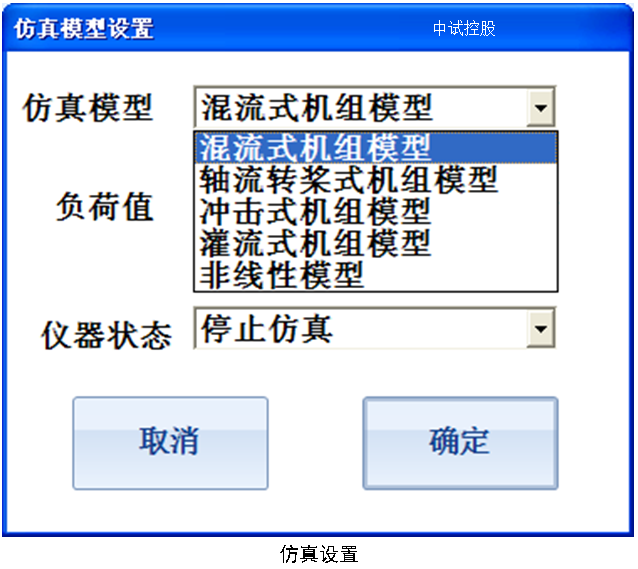

4.10仿真开停机试验

试验原理与目的:测试仪仿真实际运行的机组,所仿真的机组模型为仪器当前设定的仿真模型,使调速器和测试仪构成闭环的调节系统,记录调速器的开机过程,计算开机时间和关机时间。

试验连线:

1> 将仪器的“仿真频率输出”端子连接至调速器机组频率测量输入

2> 连接调速器导叶接力器行程至测试仪“导叶行程输入”测量端子

3> 若有浆叶接力器,则连接浆叶接力器行程信号至“浆叶行程输入”测量端子

试验操作:完成试验连线后,点击软件主界面的仿真开停机试验,设置采样频率和最长记录时间等参数,启动试验,仪器自动按照仿真模型计算并输出机组频率,记录导叶接力器行程等参数,给出机组开机时间和关机时间等结果参数。

增值服务

- 三年质保,一年包换,三个月试用

快速跳转